Stlačený vzduch – Syčící žrout energie

Článek byl se svolením převzat z odborného časopisu AUTOMA, který je dlouholetým mediálním partnerem JSP.

Webové stránky portálu AUTOMA: www.automa.cz

Stlačený vzduch v průmyslu: nepostradatelný, ale drahý zdroj energie

Stlačený vzduch je nákladná forma přenosu a ukládání energie, protože jeho stlačování je energeticky náročné a velká část energie se ztrácí ve formě tepla. Stlačený vzduch se v průmyslu obvykle vyrábí kompresory poháněnými elektřinou. Přibližně 10 % spotřeby elektřiny v průmyslu v průmyslově rozvinutých zemích se spotřebuje právě na výrobu stlačeného vzduchu.

Hodně stlačeného vzduchu by se ušetřilo, kdyby se podařilo omezit jeho ztráty. V mnoha systémech stlačeného vzduchu dosahují ztráty 20 až 40 %, ale ve velmi neefektivních systémech mohou být i 60 %. V mnoha případech zůstává tato vysoká ztrátovost neznámá, protože spotřeba není dostatečně monitorována.

Při neustále rostoucích cenách elektřiny je důležité podrobně sledovat a optimalizovat účinnost výroby a spotřeby stlačeného vzduchu.

Proč jsou úniky stlačeného vzduchu tak drahé? Zaprvé protože je to plýtvání energií: ke splnění daného úkolu je třeba stlačit více vzduchu, než kdyby v systému žádné úniky nebyly. Zadruhé se komponenty rychleji opotřebovávají, protože musí být častěji v provozu nebo jsou vystaveny většímu zatížení. To s sebou nese zvýšení nákladů na servis a na náhradní díly. Zatřetí, jsou-li úniky opravdu velké, systém ani nemusí být schopen dosáhnout požadovaného tlaku. To může vést k problémům s dodržením výrobních postupů a kvalitou výroby. Začtvrté rostoucí ceny elektřiny přímo ovlivňují i cenu stlačeného vzduchu.

Optimalizační strategie

Chce-li uživatel trvale snížit spotřebu energie systému stlačeného vzduchu, doporučuje se strategický, dvoustupňový přístup: nejprve je nutné minimalizovat spotřebu stlačeného vzduchu analýzou výrobních procesů a vyloučením netěsností. Tak je možné stanovit požadovanou spotřebu. S jasně definovanou požadovanou spotřebou pak lze v druhém kroku výrobu a zpracování stlačeného vzduchu optimalizovat z hlediska spotřeby energie: navrhnout kompresory a jednotky úpravy stlačeného vzduchu tak, aby splňovaly skutečné, minimalizované požadavky.

Cílem tohoto článku je popsat strategie pro zvýšení účinnosti systémů stlačeného vzduchu. Kdo chce trvale snižovat náklady na energii v systémech stlačeného vzduchu, musí znát různé možnosti jejich seřízení a rozumět jim.

Tento článek poskytuje čtenářům ucelený přehled o různých opatřeních pro zvýšení efektivity a vysvětluje, jak může cílený monitorovací systém pomoci při jejich zavádění. Přístup se řídí heslem: „co se neměří, to nejde zlepšit“.

Náklady na stlačený vzduch: výroba stlačeného vzduchu, provoz a údržba systémů stlačeného vzduchu

Po úvodní kapitole o významu stlačeného vzduchu v průmyslu se nyní podrobně podívejme na konkrétní náklady na systémy stlačeného vzduchu. Proberme, jaké náklady vznikají a jaký je jejich podíl.

Rozložení nákladů v průběhu životního cyklu

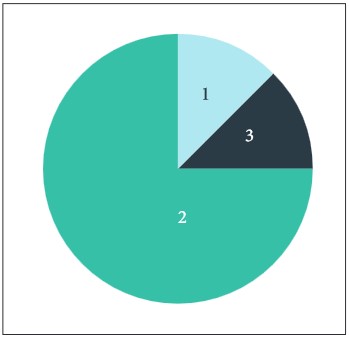

Náklady během životního cyklu systému stlačeného vzduchu jsou obecně rozděleny tak, jak je uvedeno na obr. 1:

- náklady na pořízení (asi 10 až 15 %): jde o náklady na nákup a instalaci systému, včetně kompresoru, sušičky a dalších zařízení,

- náklady na energii (70 až 75 %): to jsou náklady na spotřebu elektřiny při provozu systémů stlačeného vzduchu a tvoří největší položku nákladů,

- náklady na údržbu (asi 10 až 15 %): náhradní díly, opravy, běžná údržba, popř. servisní smlouvy.

Obr. 1. Podíl nákladů na systémy stlačeného vzduchu v průběhu jejich životního cyklu

(1 – náklady na pořízení, 2 – náklady na energii, 3 – náklady na údržbu)

Je důležité si uvědomit, že přesná procenta se mohou lišit v závislosti na typu systému stlačeného vzduchu, provozních podmínkách a regionu. Nicméně náklady na energii jsou téměř vždy dominantním faktorem v životním cyklu systému stlačeného vzduchu.

Měrný výkon v kilowatthodinách na krychlový metr nebo kilowattech na krychlový metr za minutu odpovídá účinnosti systému stlačeného vzduchu. Neefektivní systém vyžaduje k výrobě určitého množství stlačeného vzduchu více energie a tím prodražuje výrobní procesy. To však nelze vyčíst z datového listu kompresoru, protože tam se uvádí pouze mechanický výkon na hřídeli, nikoliv skutečný spotřebovaný elektrický výkon na krychlový metr vzduchu. Je to logické, protože existují různé faktory, které měrný výkon ovlivňují a na které výrobce kompresoru nemá vliv. Je třeba si uvědomit, že i moderní, vysoce účinný kompresor může pracovat neefektivně v systému, který není optimálně navržen.

Měrný výkon by proto měl být trvale sledován, aby bylo možné včas přijmout opatření, není-li dostatečný.

Účinný kompresor by měl mít specifický výkon přibližně 0,12 kW·h/m3, resp. 7,2 kW/(m3/min).

Změřit a spočítat náklady na energie

Chce-li uživatel přesně změřit konkrétní výkon a účinnost systému stlačeného vzduchu, doporučuje se provést měření po dobu alespoň sedmi dní. To zohledňuje různé provozní podmínky a zajišťuje spolehlivá data. Jeden týden dá cennou informaci, ale pouze trvalé měření poskytuje úplný obraz reality.

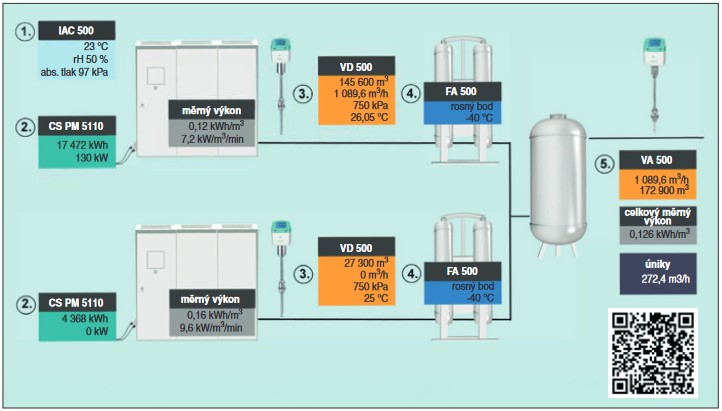

Příklad výsledků měření v systému se dvěma kompresory za jeden týden, viz obr. 2:

- specifický výkon kompresoru 1 (CS PM 5110, VD 500): 17,472 kW·h/145,600 m3 = 0,12 kW·h/m3,

- specifický výkon kompresoru 2 (CS PM 5110, VD 500): 4,368 kW·h/27,300 m3 = 0,16 kW·h/m3,

- celkový měrný výkon (oba přístroje CS PM 5110, VA 500): (17,472 kW·h + 4,368 kW·h)/172,900 m3 = 0,126 kW·h/m3,

- měrné náklady na energii stlačeného vzduchu: 3,40 Kč/kW·h × 0,126 kW·h/m3 = 428,40 Kč/1 000 m3,

- náklady na energii stlačeného vzduchu za měřený týden: 428,40 Kč/1 000 m3 × 172 900 m3/1 000 = 74 070,36 Kč.

Obr. 2. Příklad měření spotřeby v systému stlačeného vzduchu (https://youtu.be/6TCaALlG6CM?si=tHPUCm2Np3Kns0qs)

Přístroje na obr. 2 jsou:

- snímač parametrů vnějšího prostředí IAC 500: měří atmosférický tlak, vlhkost a teplotu (https://www.cs-instruments.com/IAC-500-sensor-for-measuring-ambient-conditions/),

- panelový měřič spotřeby a okamžitého výkonu CS PM 5110: měří aktuální spotřebu a výkon (https://www.cs-instruments.com/cs-pm-5110-current-effective-power-meter-for-panel-mounting/),

- průtokoměr na mokré straně kompresoru 500 VD: měří objemový průtok vlhkého vzduchu (https://www.cs-instruments.com/vd-500-flow-meter-for-FAD-measurement/),

- snímač rosného bodu FA 500: měří rosný bod a pro případ poruchy sušičky je vybaven alarmovým relé (https://www.cs-instruments.com/fa-500-dew-point-sensor-with-integrated-display-and-alarm-relay/),

- průtokoměr VA 500 pro měření průtoku stlačeného vzduchu, popř. jiných technických plynů (https://www.cs-instruments.com/va-500-flow-sensor-for-compressed-air-and-gases/).

Tipy pro zlepšení energetické účinnosti systému stlačeného vzduchu

Jestliže je měrný výkon systému stlačeného vzduchu pod požadovanou cílovou hodnotou, mohou situaci napravit tato opatření:

1. Optimalizace podmínek sání, protože zejména teplota, vlhkost, absolutní tlak a větrání hrají v účinnosti výroby stlačeného vzduchu zásadní roli. Vysoké teploty mohou zvýšit provozní náklady, zatímco nedostatečné větrání může snížit účinnost i za optimálních podmínek.

2. Výběr a ovládání kompresoru: Různé typy kompresorů mají výhody a nevýhody z hlediska účinnosti, údržby a nákladů. Optimální může být sestava jednoho kompresoru s proměnnými otáčkami pro špičkovou spotřebu a dvou kompresorů schopných pokrýt základní zatížení. Kompresor s proměnnými otáčkami přizpůsobuje otáčky motoru požadavkům na spotřebu vzduchu a je optimálně účinný při zatížení mezi 40 a 80 %.

Tato kombinace nejen dosahuje vysoké účinnosti a stabilního provozního tlaku, ale poskytuje také důležitou redundanci. V případě poruchy jednoho kompresoru tato redundance zabraňuje možnému nákladnému zastavení výroby, protože ostatní kompresory mohou nadále uspokojovat poptávku po stlačeném vzduchu.

3. Rekuperace tepla zvyšuje celkovou účinnost systému stlačeného vzduchu využitím odpadního tepla vznikajícího při kompresi, čímž se snižují čisté provozní náklady.

4. Stáří zařízení, stav a údržba: Starší systémy jsou často méně účinné než novější. Špatný stav systému může ovlivnit provoz a vést k vyšším nákladům. Bez ohledu na stáří zařízení jsou pravidelná údržba a kontrola pro udržení účinnosti systému a včasnou identifikaci potenciálních problémů zásadní.

5. Optimalizace úrovně tlaku a minimalizace tlakových ztrát: Vyšší úroveň jmenovitého tlaku často vede ke zvýšeným provozním nákladům. Například zvýšení tlaku o pouhou desetinu megapascalu může zvýšit spotřebu energie o 5 až 7 %. Doporučuje se provozovat systém pouze s takovým tlakem, jaký je nutný. Současně mohou v distribuční síti vznikat tlakové ztráty způsobené zanesenými filtry, překážkami nebo nevhodným dimenzováním potrubí. Tyto ztráty vyvolávají potřebu zvýšit tlak kompresoru. Pravidelná kontrola a seřizování systému proto mohou pomoci udržet optimální provozní tlak a ušetřit náklady na energii.

6. Vzdušníky a uzavřené okruhy stabilizují tlak a pomáhají zajistit rovnoměrnou distribuci vzduchu. Příliš malý průměr potrubí může vést k vysokým rychlostem proudění a zvýšeným tlakovým ztrátám. Správné dimenzování potrubí a vzdušníků je proto pro účinnost systému rozhodující.

7. Je nutné dodržovat úpravu stlačeného vzduchu v souladu s normou ISO 8573-1 (Stlačený vzduch – Část 1: Znečištění a třídy čistoty): Sušení a filtrace stlačeného vzduchu mohou znamenat dodatečné náklady na energii, ale pro zajištění adekvátní kvality vzduchu požadované pro určité výrobní procesy je to nezbytné. Zejména v průmyslových odvětvích, jako jsou potravinářství a farmacie, jsou požadavky vysoké, protože stlačený vzduch často přichází do přímého kontaktu s konečnými produkty. Je nezbytné pravidelně sledovat kvalitu stlačeného vzduchu, protože nekvalitní vzduch může poškodit strojní zařízení nebo způsobit nepoužitelnost dané šarže výrobku z důvodu kontaminace.

Je proto třeba neustále sledovat rovnováhu mezi náklady a požadovanou čistotou vzduchu pro zajištění optimální účinnosti a bezpečnosti systému.

8. Adsorpční sušička pro vysoké požadavky na sušení: Je-li požadován velmi suchý stlačený vzduch (pod –40 °C rosného bodu), doporučuje se použít adsorpční sušičku. Adsorpční sušičky s regenerací za studena využívají k regeneraci adsorbentu dekompresi, která spotřebuje 12 až 20 % vysušeného stlačeného vzduchu. Tepelně regenerační adsorpční sušičky regenerují externím zdrojem tepla a spotřebují výrazně méně stlačeného vzduchu, nebo dokonce žádný, ale naproti tomu potřebují energii pro topení. Je-li to možné, může být použito odpadní teplo z chlazení kompresoru.

9. Elektrické vs. pneumatické pohony: Je-li třeba realizovat jednoduché pohyby, jsou elektrické pohony účinnější a přesnější než pneumatické. U lisů záleží na požadované lisovací síle a době provozu: někdy jsou výhodnější pohony elektrické, jindy pneumatické. Je-li třeba vyvozovat přídržné síly, je pneumatika účinnější, protože elektrické pohony neustále spotřebovávají energii na polohování. Shrnuto: elektrické pohony jsou efektivnější pro pohybové úlohy, ale 22krát energeticky náročnější než pneumatika pro upínání a přidržování. Energeticky nejúčinnější je často kombinace elektrických a pneumatických pohonů.

Viditelné náklady na neviditelné úniky stlačeného vzduchu: jak je lokalizovat a opravit

Nákladně vyrobený a vyčištěný stlačený vzduch, který nevyužitý uniká netěsnostmi, je zbytečně drahý a také zvyšuje základní zatížení kompresorů. V této kapitole bude analyzován ekonomický a environmentální dopad těchto úniků a představeno konkrétní řešení, jak ztráty snížit.

Kde se nacházejí netěsnosti?

Je důležité zdůraznit, že správně instalované trubky z korozivzdorné oceli, ať už přivařené, nebo přišroubované přes příruby, jsou zřídka zdrojem k úniku. Tato robustní spojení mají vysokou spolehlivost. Většina potenciálních problémů s netěsnostmi je ve výrobě na strojích, kde dochází k mechanickému opotřebení a provozní podmínky ovlivňují spolehlivost pneumatických komponent.

Jestliže tedy uživatel hledá netěsnosti, měl by svou pozornost zaměřit především na strojní zařízení a jeho připojení.

Hlavní příčinou netěsností a úniků stlačeného vzduchu jsou spojovací prvky, jako jsou příruby, fitinky, spojky, hadice nebo hadicové spojky, protože se buď poškodí, nebo se časem povolí, nebo na ně negativně působí vibrace či mechanické namáhání.

Zdrojem úniků mohou být také ventily, válce, koncové spínače a další pneumatické součásti, zejména nejsou-li pravidelně udržovány nebo kontrolovány.

Efektivní detekce a hodnocení úniků během provozu

Detekce úniků stlačeného vzduchu pomocí ultrazvuku je založena na ultrazvukových vlnách generovaných unikajícím vzduchem, které jsou pro lidské ucho neslyšitelné. Výhodou této metody je možnost lokalizace netěsností za provozu.

Ultrazvukové detektory netěsností mohou ultrazvukové vlny učinit slyšitelnými a viditelnými ze vzdálenosti 6 až 10 m, v závislosti na velikosti úniku. Detekce tedy začíná z větší vzdálenosti a technik se k úniku postupně přibližuje. Jakmile je netěsnost přesně lokalizována, je možné ze síly zvuku, vzdálenosti a tlaku v systému spočítat velikost ztrátového objemového průtoku.

V praxi převažují malé úniky, které se však neřeší, protože většinu ztrát způsobuje několik velkých úniků. Odhad nákladů na ztracený stlačený vzduch napomáhá stanovit priority pro každou netěsnost a pomáhá jednat ekonomicky, protože oprava může vyžadovat náhradní díly, kapacitu údržby a popř. přerušení výroby. Opravu malých úniků je proto hospodárné odložit na vhodnou dobu, např. při odstávce stroje.

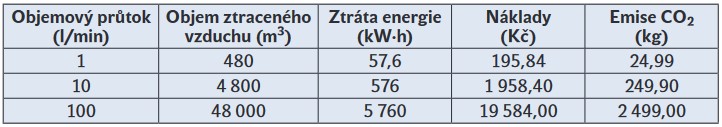

V úvahu je třeba brát provozní hodiny. To je doba, kdy stlačený vzduch neustále uniká. Je tak možné vyčíslit objem ztraceného stlačeného vzduchu za rok, energetické náklady a emise CO2. V tab. 1 jsou uvedeny ztráty za rok při 8 000 provozních hodinách ročně. Pro přepočet na cenu energie byla použita aktuální průměrná cena v České republice 3,40 Kč/kW·h a pro přepočet na „emise CO2“ byly použity údaje německého Spolkového úřadu pro životní prostředí z roku 2022.

Tab. 1. Ztráty způsobené úniky při 8 000 provozních hodinách ročně

Dva tipy. První: Chce-li uživatel při zastavení výroby odpojit místa s netěsnostmi od zdroje stlačeného vzduchu, dobře poslouží automatické uzavírací ventily na strojích a rozdělovačích. Jakmile se výrobní proces zastaví, netěsnosti jsou odpojeny a stlačený vzduch jimi dále neuniká. To je užitečné zejména u malých a středních netěsností, jejichž oprava by byla neekonomická.

Druhý: Čím vyšší tlak, tím větší je i ztrátový objemový průtok. Proto by měl být tlak v potrubí co nejvíce snížen, aby se minimalizovaly zbytečné ztráty. Rozhodně se nevyplatí zbytečně zvyšovat tlak nad požadovanou hodnotu.

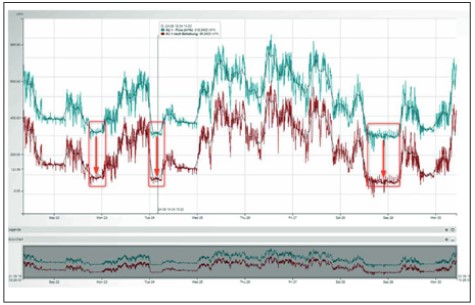

Měření průtoku: klíčový nástroj pro stanovení celkového potenciálu úspor

Pomocí snímačů průtoku je možné přesně zaznamenat spotřebu stlačeného vzduchu celé výroby přímo za zásobníkem stlačeného vzduchu. V optimálním případě, kdy stroje stojí, ale jsou nadále zásobovány stlačeným vzduchem, by měl být objemový průtok 0,00 mł/h. To by znamenalo, že nevzniká ztráta stlačeného vzduchu v důsledku úniků (obr. 3). V praxi však dochází ke ztrátám netěsnostmi, které mají za následek kontinuální ztrátový objemový průtok. Graf na obr. 3 ukazuje profil objemového průtoku za období devíti dnů, přičemž zelená křivka ukazuje trvalou spotřebu stlačeného vzduchu. Tři zóny označené červeně značí fáze bez výroby. Červená křivka znázorňuje snížení spotřeby stlačeného vzduchu po odstranění netěsností, které se odrážejí ve sníženém základním zatížení kompresoru.

Obr. 3. Profil objemového průtoku za období devíti dnů; červeně označené zóny jsou období, kdy se nevyrábělo;

zelená je původní křivka spotřeby, červená po odstranění úniků

Snímače průtoku také umožňují monitorovat spotřebu ve specifické oblasti – ať už je to hala, oddělení, linka, nebo konkrétní stroj. To usnadňuje detekci úniku tím, že se údržba zaměří přímo na známé problémové oblasti, aniž by bylo nutné prohledávat celou síť. Nabízí také výhodu přesné alokace spotřeby stlačeného vzduchu do příslušných nákladových středisek a tím rozložení nákladů na energii podle poptávky.

Pro měření stlačeného vzduchu jsou optimální tepelné snímače průtoku, protože pokrývají široký rozsah měření a dokážou přesně detekovat i malé průtoky a malé rychlosti proudění. Společnost CS Instruments nabízí širokou škálu snímačů průtoku a z jejího sortimentu je možné vybrat vhodný přístroj pro každý měřicí bod.

Detekce netěsností s pomocí ultrazvukových detektorů

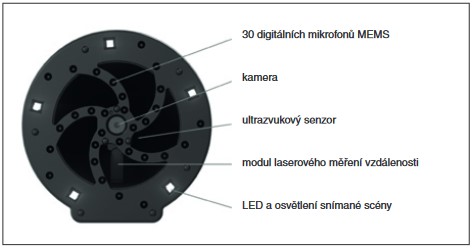

UltraCam LD 500/510 (obr. 4) je ultrazvukový detektor netěsností, který efektivně lokalizuje úniky stlačeného vzduchu a pomáhá při plánování oprav. Toto zařízení používá ke snímání jinak neslyšitelného ultrazvuku 30 mikrofonů MEMS, jejichž signály jsou základem pro přesný výpočet a zobrazení úniků i v hlučném výrobním prostředí (obr. 5).

Obr. 4. Ultrazvukový detektor netěsností UltraCam LD 500/510

Obr. 5. Senzory snímače UltraCam LD 500

Lokalizace, kvantifikace a dokumentace všech úniků

Detekovat netěsnosti je ale jen první krok. Pro účinné snížení spotřeby stlačeného vzduchu musí být zjištěné netěsnosti opraveny. Pro efektivní plánování a stanovení priorit opravných opatření je zásadní shromažďovat podrobné informace přímo u úniku.

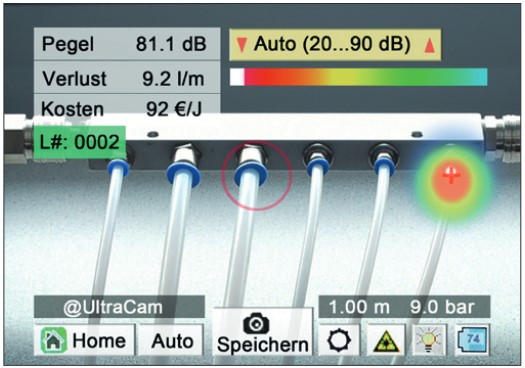

Detektor netěsností LD 500 zachycuje a dokumentuje všechna důležitá data pro pozdější opravy. Na základě údajů o vzdálenosti, tlaku v systému a hlučnosti úniku se vypočítá ztrátový objemový průtok. Po zadání provozních hodin a nákladů na stlačený vzduch se vyčíslí finanční ztráta. Přístroj navíc automaticky průběžně zaznamenává data pro každý jednotlivý únik, takže je možné sledovat vývoj v čase.

Obr. 6. Zobrazení úniku na obrazovce přístroje UltraCam LD 500

Export dat a automatizované generování reportů

Pomocí softwaru Leak Reporter lze data z auditu, který někdy obsahuje stovky úniků, pohodlně spravovat lokálně nebo externě. Pomocí několika jednoduchých kroků je možné generovat komplexní zprávy o únicích (ve formátu PDF nebo CSV), které poskytují podrobné informace o každém jednotlivém úniku a jasné shrnutí na krycím listu.

Oprava netěsností a plánování údržby

Vygenerovaná zpráva slouží jako pracovní plán pro personál údržby k systematickému řešení každého úniku. Po úspěšném odstranění lze stav každého úniku aktualizovat v softwaru. Aktualizovaná zpráva pak přehledně prezentuje realizované úspory energie a je ideální pro prezentaci při auditech podle ISO 50001.

Závěr – o vzniku článku

Překlad článku jsem domlouval s Michaelem Kromerem z firmy CS Instruments na konferenci Měření a regulace, kterou pořádala firma JSP dne 22. února 2024 v Dříteči u Pardubic. Firma CS Instruments je dlouholetým partnerem firmy JSP, proto se akce účastnila přednáškou i výstavkou produktů.

Měřicí techniku CS Instruments si mohou zájemci objednat prostřednictvím firmy JSP; na webové stránce https://www.jsp.cz/cz/sortiment/rozsireny_sortiment/vyrobci/cs-instruments/ najdou kromě přehledu sortimentu i katalogové listy v českém jazyce a odborníci firmy JSP zájemcům pomohou s výběrem i implementací snímačů, detektorů a celého systému detekce úniků – nejen stlačeného vzduchu, ale i mnoha dalších technických plynů.

[CS INSTRUMENTS: Energy guzzler compressed air – hissing at every machine. Tannheim, Německo, 2023.]

CS INSTRUMETS

Překlad a úprava: Petr Bartošík, Automa

CS INSTRUMENTS – měřicí technika pro stlačený vzduch a plyny

Firma CS Instruments s více než dvaceti lety zkušeností v oblasti úspor energie v systémech stlačeného vzduchu a detekce úniků může zájemcům poradit, jak sledovat efektivitu výroby stlačeného vzduchu a minimalizovat ztráty způsobené jeho úniky. Firma má více než 200 zaměstnanců z různých odborných oblastí a od svého založení v roce 2002 trvale dodává vysoce kvalitní produkty „Made in Germany“: všechny produkty jsou vyvíjeny, vyráběny a kalibrovány v Německu. Více na https://www.cs-instruments.com/leak-detection/.

Česky

Česky

English

English